2016年,道达尔公司打造了世界首个全电动深海探井,位于荷兰北海K5-F3平台。据道达尔公司官方称,全电动技术有助于削减高达40%的深海开发支出。到今年,全电动深海探井将获得可靠的工业追踪记录,并成为道达尔公司3000米以下或更深的海底开采的标准选择。

究竟全电动技术有何独特魅力,会被寄予如此高的期望呢?首先,深水油气田一般呈现高温高压的特点,需要更高压力的液压动力才能满足控制要求。如果采用常规的以液压为动力的控制系统(例如目前国内外广泛采用的复合电液控制系统),液压动力必须采用高压配送方式。高压配送方式对脐带缆结构强度提出了更高的要求,增加了脐带缆的费用。全电动技术则可以减少顶层的液压基础设施、脐带管中的液压管路、海底液压分配系统以及采油树和分支管上的液压管路,同时也省去了与这些设备相关的工作等。正基于此,道达尔公司才宣称该技术可削减高达40%的深海开发支出。

此外,开发超深水油气田时,海底环境温度接近零摄氏度,液压动力配送过程中温度会逐渐降低,液压油黏度逐渐升高,从而导致压力损失严重,动力配送效率降低,液压管线易堵塞,甚至引起管线爆裂,污染海水。区别于传统深海采油树,深海电子采油树利用电子信号对水下生产系统进行控制,不需要液压液,降低了液压液泄漏的风险,从而更好地保护环境。

最后,该技术还能大大提高勘探作业深度,最大可作业水深可达3000米甚至更深的区域,对潜在区块的勘探开发能力显著提升。

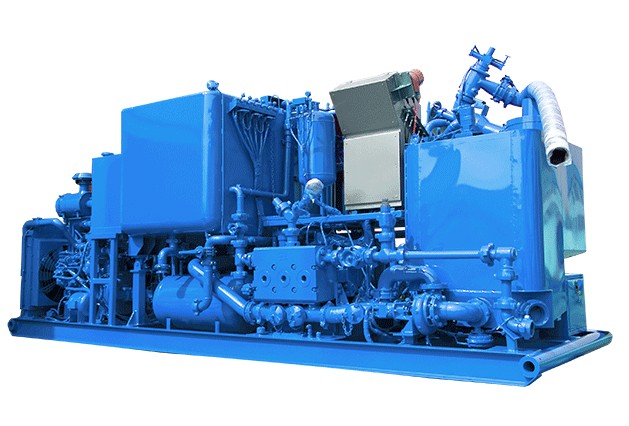

我国深海油气资源极其丰富,深海必将成为未来油气的重要增长点。全电控制系统功能灵活、系统响应时间短、控制距离长,特别适用于开发深远海油气田。国外早在20世纪末开始研制水下全电生产系统,随着全电水下生产控制系统和关键技术的逐步完善,未来将与电液复合控制系统平分秋色。

事实上,早在“十二五”期间,中国工程院院士曾恒一就曾指出水下全电生产系统将是未来深水开发的趋势。研究总院依托“十二五”国家科技重大专项“水下生产系统”课题,与中国石油大学(北京)海洋油气研究中心合作,对水下全电控制系统的核心——水下电动执行机构进行了前瞻性探索研究。

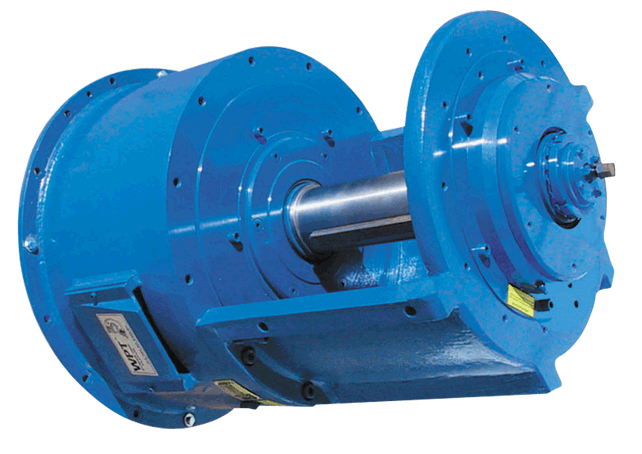

其中,“水下电动执行机构原理样机研制”子课题组广泛调研了水下电动执行机构的技术背景,对现有国内外水下电动执行机构产品进行跟踪研究,对机械传动结构、执行机构控制技术、各组件设计参数的优化等关键技术进行了科研攻关,形成了水下电动执行机构原理样机总体设计方案和设计图纸。

在此基础上,课题组进行了水下电动执行机构原理样机的加工制造以及陆地载荷测试和水池测试等一系列测试,从功能上验证水下电动执行机构整体设计的合理性和正确性,并针对测试过程中发现的问题给出合理的解释和改进方案,为工程样机的研发奠定了基础。