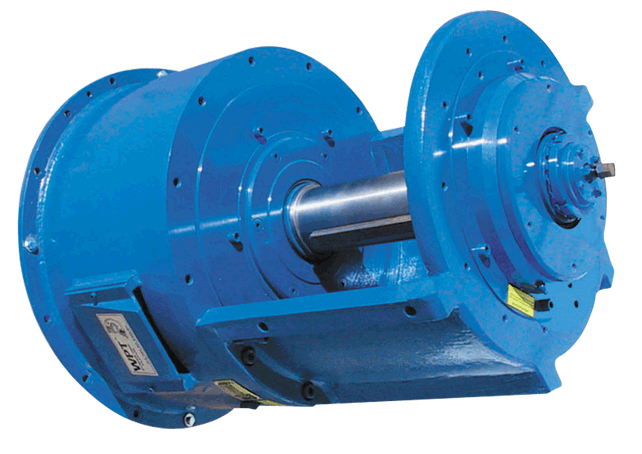

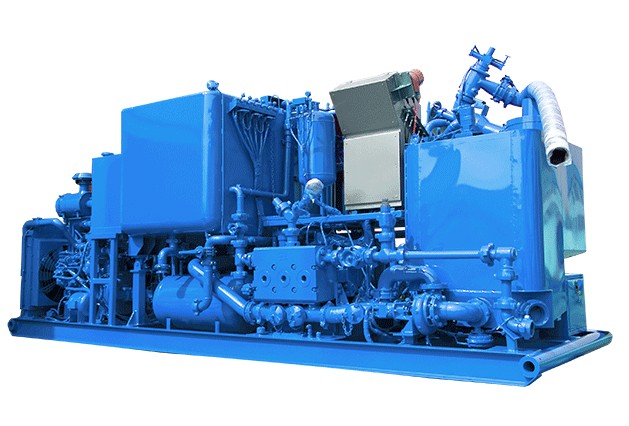

日前,由华北油田公司和济柴动力总厂共同承担的中石油集团公司重大现场试验项目“天然气压缩机组研制与现场试验”通过验收。该项目成功研制出国内首台大功率、大排量、高压力的6CFB型储气库用往复式压缩机组,并在苏桥储气库完成了700余小时现场负荷试验。该机组填补了国内空白,摆脱了同类产品目前全部依赖进口的被动局面。

据介绍,项目正式立项后,历时7年,攻克了大型储气库压缩机主机优化设计与制造、机组成橇、安装调模试、现场试验等关键技术。应用数值模拟技术,解决了压缩机基础动力分析、降噪放空管线的大排量、高压差紧急放空时的振动等技术问题。压缩机组总体技术性能水平与同类型进口机组相当,排气量、振动等指标优于同类进口机组。

创新“此前,全世界只有来自美国的3家公司能生产此类大型压缩机组,并且价格昂贵。因为设备全部进口,技术参数封锁固定,许多性能即便存在缺陷,厂家也不允许储气库方面自行调整。国产大型储气库压缩机组的研制与应用,不仅可以大幅降低机组采购投资和后期运行成本,还大幅提升了对国内储气库建设、运行的保障能力。”华北油田公司科技处项目科科长刘明生表示,国内对大型储气库压缩机需求不断增长,同时这项技术也可以推广到天然气管道集输等领域,应用前景十分广阔。