宝鸡石油钢管有限责任公司为客户量身定制的3盘CT80钢级去内毛刺连续油管,相继在川庆钻探位于四川威远的作业区内下井成功。这是该公司同类产品首次用作页岩气完井管柱,标志着我国连续油管技术应用领域再获新突破。

完井技术是指裸眼井钻达设计井深后,井底和油层以一定结构连通起来的工艺,其质量好坏直接影响油气井的生产能力和经济寿命。与常规无缝加厚接箍油管相比,连续油管用作生产管柱,在不压井、带压条件下进行完井作业,具有增产效果明显、施工周期短、见效快、占用场地少等优点,而采用去内毛刺连续油管,更可显著节约作业时间、降低人工成本、减少安全风险、提高综合经济效益。

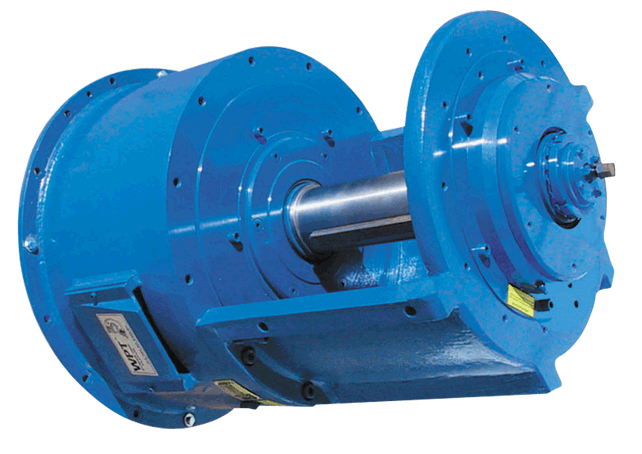

作为拥有自主知识产权的高端拳头产品,连续油管承载着宝鸡钢管公司产品转型升级的重任。自2009年6月亚洲第一盘CT80钢级连续油管成功下线以来,新品研发和市场开拓的脚步从未停止。目前,该公司不仅可以提供管径25.4~88.9毫米,壁厚1.905~6.350毫米,钢级CT55~CT110常用连续油管,还能生产变壁厚、去内毛刺等工艺更为复杂的产品,其性能指标均达到国际先进水平。

内毛刺是有缝钢管高温焊接时,受挤压力和重力的共同作用,多余金属和氧化物在焊缝内侧留下形成的。清除内毛刺是高强度、高精度焊管生产中的高难技术和关键工序,对提高产品质量具有重要意义。

此次用于完井作业的3盘直径60.3毫米、壁厚4.0毫米去内毛刺连续油管,是根据用户后期采气工艺要求定制的,长度均为2800米。为确保产品质量,宝鸡钢管公司针对内毛刺刮削是在管内盲视作业、对刀头高度及刮削精度要求极高等实际,反复调整工艺参数,并强化生产动态调配,成功实现了批量生产。6月19日以来,这批产品经倒管、连接设备、安装工具、连续管入井、悬挂、试压以及憋堵塞器等一系列程序,顺利完成下井作业,受到施工方高度赞扬。

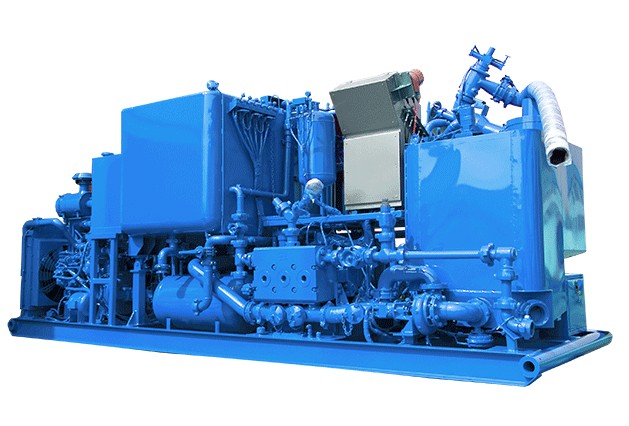

据悉,宝鸡钢管公司生产的连续油管目前已广泛应用于国内各大油气田,并出口到俄罗斯、中东、南美等国家和地区,先后在酸化、压裂、冲砂、清蜡、打捞、气举等十几种作业中大显身手,其中,长庆油田用于老井增产的速度管柱,平均日产气量增加49%,最高日产气增幅达到137%;在青海油田用于井场集输管线,施工周期缩短90%左右,敷设成本降低60%以上。

近两年,由于国际油价反复振荡,国内石油装备制造企业几乎都呈现出工作量不饱和的状态,多举措开拓、抢占市场,用技术、产品、服务提高自身竞争力成为大趋势。为加速服务型制造业务的转型升级,这个公司按照“以市场为导向、以用户为中心、以互利双赢为目的”的经营思路,以连续油管“技术+服务”为突破口,积极延伸产业链,先后开展了现场环焊对接、检测、疲劳寿命预测、管管对接、废管回收等一系列特色服务。据统计,今年前6个月该公司连续油管订货量达4275吨,同比增长41.22%,再创历史新高。