科技如何支撑“十二五”石油和化学工业发展,又取得了哪些成果?

在近日召开的“全国石油和化工科技创新大会”上,中国石油和化学工业联合会会长李寿生在主旨报告中介绍,“十二五”以来,全行业以加快转变发展方式为主线,紧紧围绕提高自主创新能力,持续增加研发投入,积极推进技术创新体系建设,大力开展研发合作与协同攻关,突破了一批核心技术与关键技术,取得了一批重大科技成果,为促进行业“稳增长、调结构、转方式”提供了有力支撑。

能源原材料保障能力提升

针对我国资源禀赋特点,积极开展油气资源勘探开发技术攻关,一批先进适用技术保障石油天然气的稳产增产。其中,“特大型超深高含硫气田安全高效开发技术及工业化应用”获得2012年度国家科技进步特等奖,突破了高含硫气田高产高效开发、天然气深度净化等核心技术,建成超百亿立方米特大型高含硫气田,保证了低品质、难动用储量效益开发;“超深水半潜式钻井平台研发与应用”获得2014年度国家科技进步特等奖,实现了我国深水大型工程高端装备零的突破,使我国成为继美国、挪威之后第三个具备超深水半潜式钻井平台设计、建造、调试、使用一体化综合能力的国家。

积极开展石油炼制技术攻关,原油资源利用效率跃上一个新台阶。其中,“环烷基稠油生产高端产品技术研究开发与工业化应用”获得2011年度国家科技进步一等奖,攻克了稠油深加工国际性难题,建成了百万吨级稠油深加工基地,实现了我国稠油深加工技术从空白到国际先进的历史性跨跃;“高酸重质原油全额高效加工的技术创新及工业应用”获得2014年度国家科技进步二等奖,多项技术经济指标达到国际先进水平,实现了高酸重质原油资源价值最大化,为我国石化工业可持续发展提供了有力支撑。

攻克了一批现代煤化工技术,开辟了煤炭高效清洁转化和石化原料多元化新途径。自主开发的超大型气化技术示范实现重要突破,低温费托合成油技术、煤油共炼(Y-CCO)成套工业化技术等煤直接、间接液化技术成功应用于煤制油工程示范,技术路线更加丰富,工艺水平显著提高,为我国煤炭清洁高效利用开辟了新途径;“甲醇制取低碳烯烃(DMTO)工艺技术”获得2014年度国家技术发明一等奖,实现了核心技术及工业应用零的突破……我国已经开发出世界领先的以煤为原料生产汽柴油和石化基础原料烯烃、芳烃的成套现代煤化工技术,对我国实施石油替代战略、调整烯烃工业结构和促进原料多元化发挥了重要作用。

行业结构调整取得积极进展

瞄准世界先进水平,围绕产业升级积极开展技术攻关,掌握了一批化工新材料关键核心技术。已建成相当于日本东丽T300和T700级碳纤维和对位芳纶的产业化装置,实现了先进复合材料在航天、航空、基础工业及生物材料领域的应用。“汽车用高性能环保聚丙烯材料关键技术的开发与应用”获得2012年度国家科学技术进步二等奖,填补了国内汽车用聚丙烯材料产业化空白,打破了国外产品的垄断。“新一代高性能苯乙烯类热塑性弹性体成套技术”获得2014年度的国家科技进步二等奖,完成线型、星型系列共11个牌号产品的工业试验,填补了国内SEBS生产空白,其中星型产品为独有产品,增强了高端合成橡胶的核心竞争力。我国建成首套反式异戊橡胶工业化装置,为发展绿色轮胎提供了有力支撑。

以差异化、高端化为目标,开发了一批高附加值化工产品。功能性高分子聚氨基酸生物制备关键技术开发成功并实现产业化,培育了具有国际竞争力的生物制备聚氨基酸新产业,创造性地将γ-聚谷氨酸应用于肥料增效,作物平均增产10%-25%,农民增收30多亿元。“高性能子午线轿车轮胎橡胶复合材料的制备技术及产业化”项目研制出高性能橡胶复合材料,实现了高性能子午线轿车轮胎的批量生产,节油率达到5%以上,抗湿滑指标比普通轮胎提高15%以上,滚动阻力达到欧盟B级水平。自主开发的低温炼胶技术已在多家轮胎生产企业得以推广,生产消耗明显降低,混炼效果和生产效率显著提高。

围绕构建环境友好型行业,研发了一批先进的节能减排技术。其中,“可控结构吸附材料构建及控制油类污染物的关键技术”获得2014年度国家技术发明二等奖,突破了吸附时间长的世界难题,为环保油污染物控制及资源化回收提供了新材料和新装备,参与处置了墨西哥湾等30项突发性事故;“电石炉气制高纯一氧化碳和氢气工业化集成技术”获得2014年度联合会科技进步一等奖,成功建成国内首套3万立方米/小时工业化装置,填补了电石炉气高效、清洁利用的空白;“工业冷却系统高浓缩倍率工程化技术”项目建成高浓缩倍率节水示范工程115套,年节水近1亿吨;“化工行业氨氮废水减排及资源化利用关键技术开发与示范”项目建成的示范装置年减排废水2180万吨以上、氨氮1.75万吨、化学需氧量1.75万吨。

重大技术装备自主化上新台阶

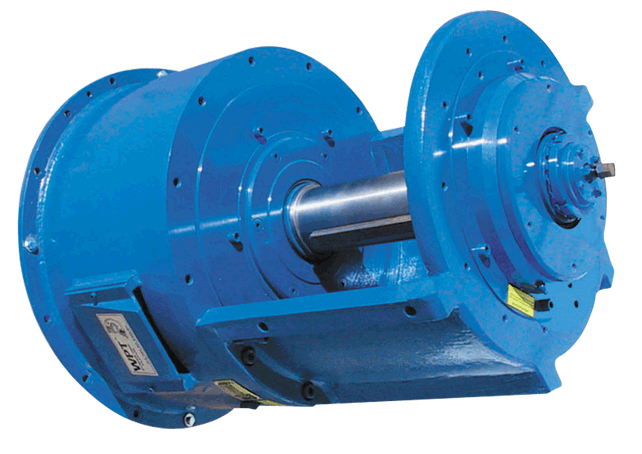

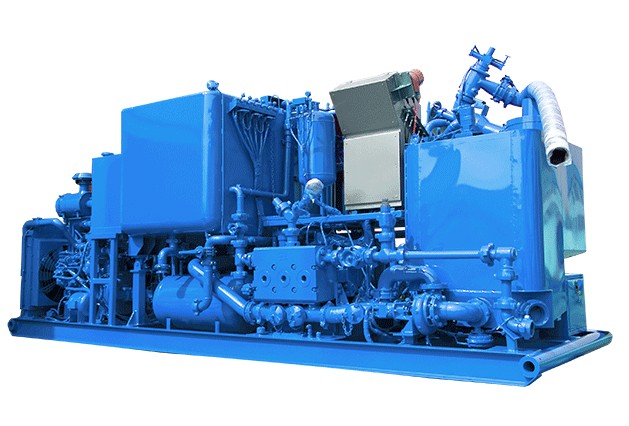

在石油炼化装置、海洋工程装备、天然气管道输送和液化储运装备、大型煤化工装备国产化方面取得一批重大成果,部分大型设备关键技术和制造加工能力达到了世界先进水平,拥有了世界先进水平的炼油全流程技术、乙烯成套技术,千万吨级炼油装置国产化率超过95%、百万吨级乙烯装置国产化率超过80%。

“深海高稳性圆筒型钻探储油平台的关键设计与制造技术”获得2011年度国家科技进步奖一等奖,建造了世界首座圆筒型超深海钻探储油平台,实现了超深水石油钻井技术的重大突破;“万吨级精对苯二甲酸(PTA)装置成套技术开发与应用”获得2014年度的国家科技进步二等奖,突破了国外专利技术壁垒,结束了我国PTA技术和装备长期引进的历史;国内首套10万吨级空分装置压缩机组整机试车成功,打破了国外对大型空分装置大型离心压缩机组的垄断。

回首“十二五”,尽管市场形势喜忧参半,但石油和化学工业“产业链”上创新成果丰硕,为“十三五”转型升级和可持续发展奠定了基础。

延伸阅读:体系建设护航技术创新

五年来,企业自主创新能力、与科研单位联合攻关能力、科研成果工程转化能力均有显著增强,为突破一系列重大关键技术打下了坚实基础。

企业自主创新能力大幅提升。企业持续增加研发投入,广揽优秀人才,不断完善现代化水平的研发机构,充分发挥了科技创新主力军作用。

创新平台建设成果显著。五年来,国家发改委在石油和化工行业认定了38家企业技术中心,科技部批准新建了8家国家工程技术研究中心,工信部认定了29家国家技术创新示范企业,石化联合会培育和认定了122家技术创新示范企业、18个重点实验室、15个行业工程研究中心和15个行业工程实验室。这些创新平台广泛吸纳企业、高校和科研院所参加,共同承担国家重大科技项目,产学研用协同开展技术攻关,对促进行业技术进步发挥了重要作用,对提升行业整体创新能力做出了突出贡献。

产学研用合作不断深化。五年来,行业内企业与科研机构、大专院校的紧密结合,加快了行业技术创新和成果产业化。石化联合会在轮胎等重点产业领域组建了12个产业技术创新战略联盟,其中新一代煤(能源)化工等5个联盟被科技部认定为国家(试点)联盟。这批联盟在承担国家科技攻关任务、开展行业共性关键技术攻关方面发挥了积极作用。