截至10月11日,长庆油田长北合作项目今年已生产天然气28.27亿立方米。2005年至今,累计产量454亿立方米,累计实现天然气销售收入67.62亿美元,缴纳税费4亿美元,连年高居中国石油对外合作项目榜首,是国内油气对外合作当之无愧的旗舰。

自1999年9月23日签约壳牌公司,长北项目取得了丰硕成果,仅用3年就建成我国陆上油气上游领域最大的对外合作项目,连续10年产量超过33亿立方米,相当于北京去年用气量的20%。

“长北项目是壳牌公司与中国石油合作的一面旗帜。”壳牌中国集团主席张新胜如是说。

技术突破——

外方“看家本领”如何落地中国?

2015年2月,位于长北主力气藏区边缘地带的C23井丛喜获3口高产气井,单井初始流量全部超过百万立方米,建功者正是独具特色的大位移双分支水平井钻井技术。

在长北“最难啃”的北部区块连续打出3口高产井,这在早期勘探中是想都不敢想的事。其背后,是合作双方相互尊重、优势互补,不断推动科研攻关与技术创新的勠力同心。

长北区块位于有“磨刀石”之称的鄂尔多斯盆地榆林气田北部,属于典型的“三低”气藏。为探索致密气藏高效开发方案,尽快实现天然气国内供应,中国石油决定进行国际合作开发。1999年,中国石油与壳牌公司正式签约。

开发模式上,长北项目在壳牌的主导下,突破了一张井网、一次投资、单井稳产的传统气田开发模式,采用“丛式水平井组布井、稀井高产、井间接替、分区开发”的开发策略和模式,通过一次布局,分期建设调整,以49口水平井井间接替开发,保证整个区块实现长期稳产。

在开发过程中,壳牌把“看家本领”毫无保留地拿了出来。长北项目集中了壳牌全球的顶尖人才,运用壳牌最先进的地质钻完井技术,网罗了包括斯伦贝谢、哈里伯顿等世界一流工程技术服务商,为项目活跃而卓有成效的技术创新筑牢基础。

然而,作业者高水平的技术和承包商高质量的服务最初并未解决开发中遇到的技术难题。在施工初期,卡钻、井壁坍塌、钻具落井等事故时有发生,实际施工时间远滞后于计划时间,投资费用也随之上涨。

为尽快解决问题、加快项目开发进程,在中方大力推动下,长北项目大量借鉴、引用中国石油开发鄂尔多斯盆地油气资源30多年所形成的工艺技术与开发经验,特别是在地质研究、钻井技术、地面建设等方面不断集成创新,最终开创了长北项目许多个中国第一。

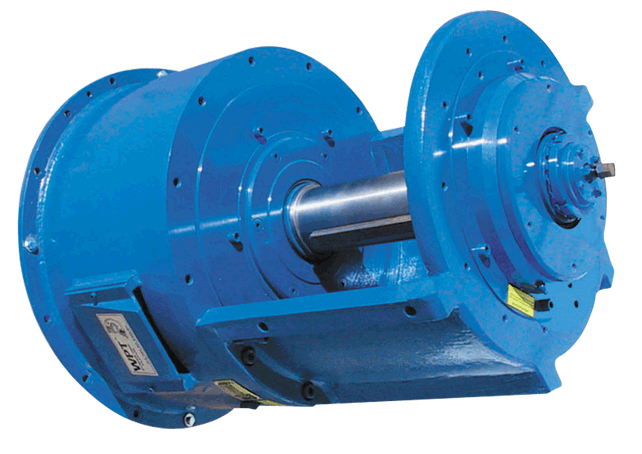

这当中,最大亮点当属大位移双分支水平井技术的创新应用。2005年8月,长北第一口大位移双分支水平井开钻,标志着项目正式进入开发阶段,这也是我国陆上首次应用这一国际领先的钻井技术。目前,长北项目形成了井身结构优化技术等八大特色工艺技术。得益于此,项目钻井周期大幅缩短,由初期的375天缩短至目前的120天,单井成本从1600万美元降至1000万美元。

管理增效——

如何把每个环节都做到更好?

谈及长北经验,一位曾任职长庆油田管理岗位的工作人员说:“长北项目之所以成为中国石油对外合作的典范,其在HSE领域带给国内油气行业的理念创新至关重要。同国际石油公司的合作,给予了我们宝贵的经验。”

在长北,人人都知道HSE管理的“三个100%”目标:100%遵守各项HSE管理规定,100%遵守当地法律法规,在100%的时间内遵守前两个100%。围绕这个目标,长北项目建立了HSE管理体系,包括事故调查和汇报程序、应急反应和医疗救治预案等20多个管理程序;构建了人人参与的全方位监管体系,各方均有权叫停或拒绝执行任何违反HSE规定的工作,每个人也都可以对HSE管理体系提出任何改进建议。

如果说效益是一台天平,产量和成本是两个重要砝码的话,那么这台天平的底座就是HSE。它不是储量或者产量,但它决定着储量和产量能否变成效益。它与开发技术的相关度也没那么高,却最终决定着一个项目、一个企业能否实现可持续发展。截至目前,长北项目无损工时天数超过1500天,坚持开展“安全日”活动14年,持续推进ACT卡填写45万张,被合作双方誉为“中国石油上游业务HSE管理模板”、壳牌全球项目“HSE管理典范”。

长北项目的另一大管理特色是2008年从壳牌引入的“卓越运行管理体系”,也称OE管理。长北天然气处理厂的一位中方员工介绍,2008年以前,处理厂每年的检修一般需要1个月。推行OE管理后,2009年比2008年提前一周完成,2010年又比2009年提前3天,如今已缩短至5天。

OE管理看似神秘,其实就是各个管理环节的优化,每个生产操作的各个环节都量化为一个数值,由专家团队定期评审,并通过统一的电脑管理平台实时更新数值,与壳牌全球各项目进行对比分析,不断改进。长北项目还创新应用了气藏—井筒—地面一体化管理技术以及操作完整性(IO)、维护完整性(MIE)管理体系,生产运营表现优异,项目单位直接操作成本仅每桶1.2美元。

成功的管理就是集中各方面资源来实现一个共同的目标。在学习吸收壳牌经验的同时,长北项目充分发挥中方优势,尽可能为项目高效运营“嫁接”中方经验与成果,比如在成本控制、外协和征地等工作中由外方单独行动变通为“以我为主”,逐步构建起独具长北特色的项目管理运行机制。

通过持续创新融合的管理机制与国际化运作,长北项目人员队伍精干高效,操作工总数仅为国内相同规模气田的1/5左右,同时培养了一批高素质国际化人才和服务队伍。“通过这些年的合作,我们锻炼了10多支队伍300多人次,同时培养了3批以上的技术和管理干部。”川庆钻探长庆井下技术作业公司对外合作项目部经理都清旺表示。

传承创新——

全新出发如何迈好第一步?

2016年1月1日,长北一期生产作业权移交中国石油。时任壳牌中国集团上游业务副总裁舒坦博在移交仪式上评价道:“长北一期生产作业权的顺利移交,是双方合作史上新的里程碑。”翻开崭新篇章的长北,如何迈好这全新的第一步?

作为双方公认的标杆项目,长北一期的作业权移交工作并非一帆风顺。2014年年底,中国石油向壳牌发出了《集团公司关于接管长北一期生产作业权的通知》。根据合同规定,在中方向外方作业者发出作业权接管正式通知后的一年内,必须完成作业权移交工作。

起初,壳牌对中方接管作业权后能否保持长北项目的国际合作特色,表示出一定担忧。虽然作业权移交并不影响产品分成,但移交后长北项目能否保持国际合作特色以延续其高水平运营,直接关系到壳牌获得的效益能否维持不降。因此,双方谈判的焦点主要集中在以何种方式来保障项目的国际合作特色。具体到执行层面,则表现在生产管理系统、办公地点、人员配置等方方面面的更换与对接。

例如,长北项目用于反映项目建设和生产作业各项费用使用情况的管理系统是壳牌的SAP系统,这套系统与中国石油的ERP系统不尽相同。作业权移交后,SAP系统无法继续使用,那么中方能否在一年时间内打造一套既能与集团公司ERP系统对接、又符合国际通行标准的管理系统,并保证在作业权移交前有一定的试运行时间?

经商议谈判,双方决定,由中国石油ERP系统的开发方东方物探在现有ERP系统的基础上,重新设计一套适合长北项目的管理系统,将壳牌带来的HSE、采办、技术等多个管理流程和制度嵌入进去,壳牌同步参与搭建工作。经过各方持续的艰苦工作,这套专门为长北打造的ERP系统于2015年11月1日试运行,并在两个月后作业权移交时正式启用。

有前期大量的准备工作做基础,长北项目不断推进制度衔接与优化,通过探索融合双方优秀的管理经验和成果,创立了全新的线下覆盖党群、行政、生产、经营,线上连接集团公司、长庆油田和项目作业公司的“三位一体”规章制度。

2016年至2018年,长北项目累计生产天然气108.96亿立方米,连续3年超额完成年度生产目标任务;累计实现内部利润64.17亿元,人均贡献利润900余万元,位居长庆油田榜首;安全环保实现了工业、交通、环保无事故,被长庆油田评为HSE管理金牌单位2次、银牌单位1次,顺利实现作业权移交后产量、效益、安全运营水平“三个不降”的总目标。此外,长北项目全新的作业权接管模式,也为长北二期第一阶段生产作业权的提前移交提供了范本。

今年4月,长北二期总体开发方案通过国家发改委审批,预计建成年产20亿立方米的生产能力,将进一步推动中国石油天然气业务的发展。中国石油对外合作经理部总经理邓民敏说:“历经20载携手同行,长北项目的旗舰作用已超越项目本身,展现了中国石油和壳牌公司两大公司持续深化的融合合作,成为中国陆上油气合作的优秀典范和中国石油实施‘引进来’战略的成功案例。”