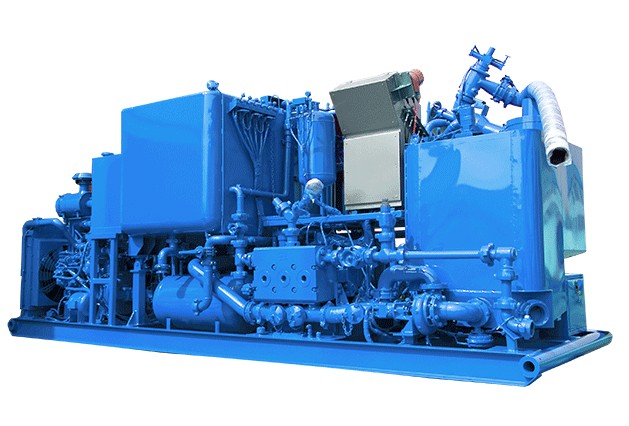

6月4日,随着锦州石化公司三催化装置检修后一次开车成功,本次检修中重要节能环保技改项目催化剂无尘解包加剂系统成功投用,标志着公司催化剂加剂管理上了一个台阶。

锦州石化重油催化裂化装置加剂系统一直采用传统的加剂方法,加剂前催化剂罐先泄压,使其处于抽真空状态,再投用蒸汽抽气器将加料斗内的催化剂抽到罐中,每周需要加3次催化剂,每次加剂过程中蒸汽抽气器会消耗3吨蒸汽。同时,在催化剂倒入加料斗内,以及催化剂罐抽真空过程中会有物料溢出,既不利于环保,还会造成催化剂浪费。鉴于此,这个公司决定在今年装置大检修中对2套催化裂化装置加剂系统实施无尘解包系统改造。

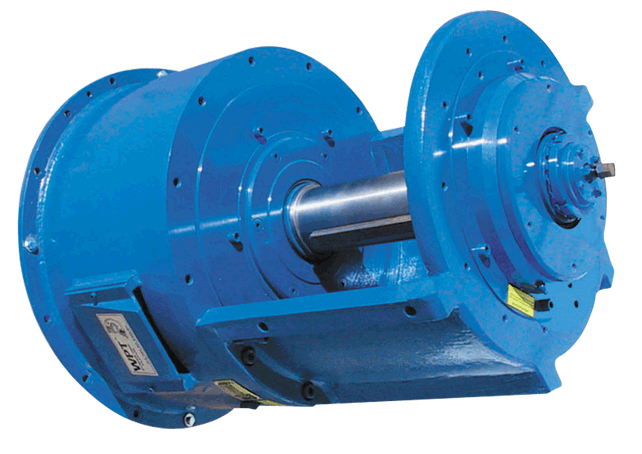

无尘解包系统是利用净化风作为动力输送催化剂,替代耗能较高的蒸汽抽气器,同时在加料位置和催化剂罐顶设置除尘器回收溢出的催化剂,实现节能、环保双赢。5月26日和29日,重油催化装置先后投用无尘解包系统进行催化剂加剂,为装置开工做准备。记者在现场看到,整个加剂过程没有一丝粉尘溢出,标志着技改项目无尘解包系统应用成功。