今年上半年,中国石油大庆油田复合驱系统以提高采收率为核心,持续强化效益意识,不断完善配套技术,精细开发生产管理,产量突破200万吨,规模上产扎实推进。

复合驱是一项大幅提高原油采收率技术,大庆油田经过30年的攻关试验,在机理研究、表活剂研制、工艺配套、矿场试验等方面取得系列突破。特别是“十二五”以来,大庆油田依托大项目攻关模式,一体化组织、一体化攻关、一体化推进,于2014年实现复合驱规模化工业推广,坚持“优方案、抓体系、强调整、保运行”的一体化开发管理模式,取得较好开发效果,已结束的工业试验和工业区块提高采收率均达18个百分点以上,为油田可持续发展提供了技术支撑。

优化方案设计,提高采收率。大庆油田复合驱系统提前完成驱油方案设计,优化注入速度、强化参数匹配,坚持室内研究与现场动态结合,超前完成4个区块的驱油方案设计和审核,为按期投注争取了主动。技术人员严格控制注入体系的质量,合格率保持在95%以上。技术人员强化动态跟踪调整,指导注剂区块跟踪调整2201井次。其中,北三东示范区始终保持较好的开发态势,低含水稳定期持续22个月,阶段采出程度达到21.59%。

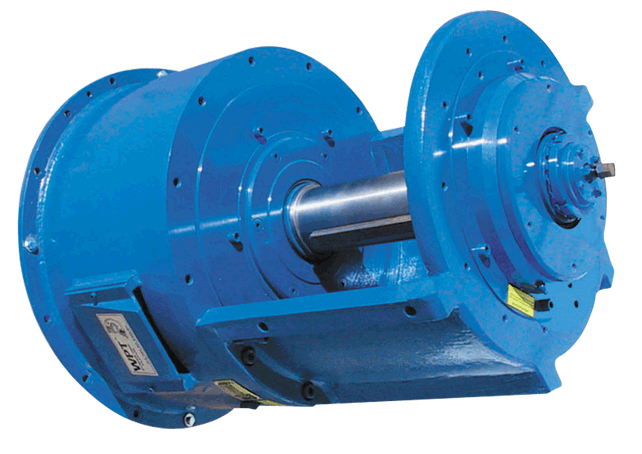

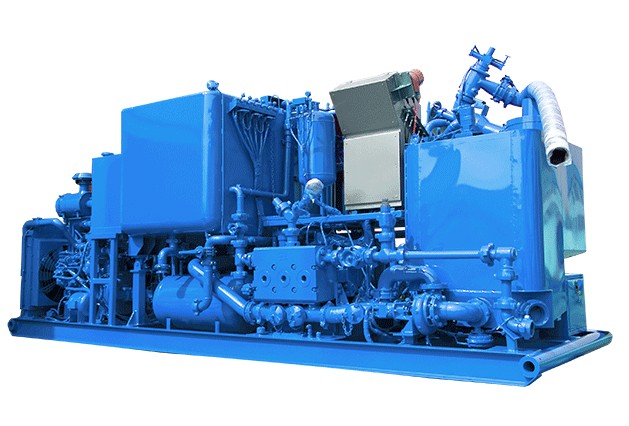

精细生产管理,提高运行效率。大庆油田配注系统定期酸洗除垢,保证单井配注量,目前已完成1323口井,推进酸洗专业化,费用下降30%;集输系统定期清淤检修,保证设备完好率,预判处理难度,实现药剂超前储备,目前注入泵时率98.7%,外输油含水合格率98.3%,均高于指标运行;举升系统强化生产运行管理,机采井开井率达到96.3%,机采井生产时率达到92.2%,强碱和弱碱年度检泵周期分别达到397天和496天。

强化效益意识,实现降本增效。复合驱系统配方优化降药剂成本,采用氯化钠三元复合体系,全过程化学剂成本降低10%。技术人员简化套管除垢工艺,降低措施成本,大庆采油六厂完成套管除垢54口井,平均单井措施成本较原工艺降低62.2%。他们研制消泡功能的新型破乳剂,保证了处理效果,有效降低了加药成本。同时,复合驱地面系统可利用1979台套旧设备,将节约大量投资。

下一步,大庆油田将进一步完善技术,强化管理,在提高效率和效益上下功夫,实现一定的产量规模,使复合驱成为主体技术,形成核心竞争力,成为大庆油田“走出去”的有力武器。